Tecnología de inyección: clave para empaque y embalaje eficiente

En un mundo donde la eficiencia logística y la seguridad de los productos son factores determinantes, la inyección de plástico se ha consolidado como una de las tecnologías más importantes para la industria de empaque y embalaje. Este proceso permite fabricar piezas resistentes, ligeras y a la medida, que garantizan la protección de mercancías y optimizan la cadena de suministro. La tecnología de inyección es clave para empaque y embalaje eficiente.

La inyección de plástico se ha convertido en un pilar para la fabricación de soluciones de empaque que combinan resistencia, eficiencia y adaptabilidad. Gracias a este proceso, es posible producir desde cajas y bandejas reutilizables para transporte industrial, hasta envases rígidos para alimentos, tapas, cierres, componentes de pallets, esquineros y sistemas de protección diseñados para distintos sectores productivos.

La versatilidad de este proceso permite trabajar con una amplia gama de resinas plásticas, ajustándose a requerimientos específicos como:

- Alta resistencia mecánica, capaz de soportar impactos y cargas durante el traslado.

- Durabilidad y posibilidad de reutilización, lo que contribuye a la reducción de costos logísticos y de impacto ambiental.

- Cumplimiento con normativas internacionales, esenciales en industrias como la alimentaria y farmacéutica.

- Ligereza estratégica, que optimiza el almacenamiento y disminuye los costos de transporte.

Inyección de plástico en Costa Rica:

La inyección de plástico es clave en la innovación en empaques sostenibles, usando plásticos reciclados y biopolímeros que combinan respeto al ambiente con alto desempeño y seguridad.

En este contexto, Costa Rica se ha consolidado como un referente regional, ofreciendo empaques que cumplen estándares internacionales y permiten a empresas locales y multinacionales competir en mercados exigentes. Contar con procesos de inyección de calidad es clave para mantener esta posición y responder a las tendencias globales de consumo y logística.

En Sima Latinoamericana, como expertos en soluciones industriales, sabemos que la eficiencia en empaque depende de maquinaria de inyección en óptimas condiciones. Por eso, además ofrecemos tornillos, barriles y componentes especializados capaces de trabajar con los materiales más demandantes del sector, asegurando la máxima productividad. Nuestro compromiso es brindarle a su empresa el respaldo técnico y la asesoría que necesita para garantizar empaques confiables, seguros y competitivos en el mercado global. ¡Conversemos!

Papel de la inyección de plástico en industria médica

En la industria de la salud y médica, cada pieza, herramienta o equipo debe cumplir con los más altos estándares de calidad, precisión y seguridad. La inyección de plástico se ha convertido en un proceso esencial para fabricar componentes que respondan a estas exigencias, garantizando productos confiables y de alto rendimiento. Entonces, ¿cuál es el papel de la inyección de plástico en la industria médica?

Dispositivos médicos:

Gracias a esta tecnología, es posible fabricar desde insumos médicos de uso cotidiano, como jeringas, tubos, conectores y envases para medicamentos, hasta componentes de alta complejidad para equipos especializados, como carcasas de monitores, partes de incubadoras o sistemas de administración intravenosa.

Su versatilidad permite trabajar con plásticos de grado médico que ofrecen resistencia, biocompatibilidad y facilidad de esterilización, además de una alta durabilidad y rendimiento constante, garantizando la seguridad del paciente y el estricto cumplimiento de las normativas internacionales.

Costa Rica como centro líder en manufactura médica:

En nuestro país, esta capacidad cobra una relevancia especial por ser uno de los principales exportadores de dispositivos médicos en el mundo, con un sólido entorno de empresas de manufactura y un riguroso enfoque en calidad. Contar con procesos de inyección de plástico de alto nivel no solo es clave para cumplir con las normativas locales e internacionales, sino también para competir y destacar en un mercado global altamente exigente.

Como asesores de soluciones industriales del más alto nivel, en Sima Latinoamericana entendemos la importancia de contar con equipos adaptados a las necesidades de la industria médica. Por eso, ofrecemos tornillos, barriles y componentes para maquinaria de inyección de alto desempeño, capaces de trabajar con los materiales más exigentes de este sector. Nuestro compromiso es brindarle a su empresa el respaldo técnico y la asesoría que necesita para mantener sus procesos productivos de la más alta calidad.

Consulte con nuestros especialistas y asegure la calidad de sus procesos con la inyección de plástico más adecuada para los requerimientos de su producción. ¡Conversemos!

Inyección de plástico en la industria electrónica y de electrodomésticos

Precisión y resistencia:

En la industria electrónica y de electrodomésticos, la inyección de plástico resulta esencial para producir carcasas, botones, aislantes, conectores y otros componentes internos que deben cumplir con exigentes estándares técnicos. La precisión dimensional y la resistencia de estas piezas son determinantes para asegurar la durabilidad, el desempeño y la experiencia de uso del producto final.

En Sima Latinoamericana, entendemos que para mantenerse competitivo en este sector no basta con contar con maquinaria básica: se requiere una combinación de equipos y sistemas optimizados junto con una asesoría técnica especializada que garantice la máxima productividad y un control riguroso de la calidad.

Beneficios de contar con las soluciones industriales adecuadas:

Con el respaldo de tecnología avanzada y una asesoría especializada, usted podrá alcanzar mejoras significativas en sus procesos productivos. Trabajar con soluciones adecuadas le permitirá:

- Reducir costos operativos gracias a procesos más eficientes y menor desperdicio de material.

- Aumentar la productividad con tiempos de ciclo optimizados y capacidad de respuesta ante la demanda.

- Maximizar el retorno de inversión mediante equipos duraderos, fáciles de mantener y adaptados a su línea de producción.

- Garantizar consistencia y seguridad en cada pieza producida, asegurando la satisfacción del cliente final.

En Sima Latinoamericana le acompañamos desde la selección de la maquinaria ideal; máquinas de inyección, sistemas de enfriamiento, dosificadores, tornillos y barriles, entre otros, hasta la implementación de mejoras técnicas que optimicen su operación. Con nuestra experiencia y tecnología, cada ciclo de inyección se convierte en una oportunidad para aumentar su competitividad y rentabilidad. Contáctenos aquí.

Eficiencia energética y precisión en su planta

Modernizar una planta de inyección no solo implica mejorar la productividad, sino también reducir los costos operativos. En Sima Latinoamericana trabajamos con casa productoras que combinan innovación, eficiencia y confiabilidad. Por eso representamos en la región a Woojin Plaimm, una marca coreana que asegura eficiencia energética y precisión en su planta.

Inyección de plásticos:

Esta empresa es reconocida a nivel mundial con más de 40 años de experiencia en maquinaria de inyección de plásticos. Sus soluciones industriales se caracterizan principalmente por su precisión, robustez y tecnología de alto rendimiento, cada equipo está diseñado para maximizar la eficiencia y minimizar los costos.

Innovación industrial:

Uno de los diferenciales más poderosos de Woojin Plaimm es su sistema ECR (Energy Cost Reduction), una innovación que redefine la eficiencia energética en la industria. Esta tecnología permite reducir el consumo de energía hasta en un 60% sin sacrificar precisión ni calidad, convirtiéndose en una solución clave para plantas que buscan optimizar costos, cuidar el ambiente y mantener altos estándares productivos.

Esta tecnología permite menor generación de calor, reducción de costos

En Sima Latinoamericana trabajamos junto a empresas en Costa Rica, América Latina y el Caribe, brindando soluciones industriales adaptadas a cada necesidad junto a Woojin Plaimm y otras casas productoras. Nuestro compromiso es ofrecer tecnología confiable que impulse su productividad.

Si usted está considerando actualizar su planta con nuevas tecnologías, estaremos encantados de acompañarle en cada paso. Le ofrecemos asesoría técnica personalizada, respaldo local y soporte directo del fabricante, para que pueda tomar decisiones seguras y efectivas.

Escríbanos a info@sima.cr o de click aquí para más información.

3 errores comunes al elegir sistema de enfriamiento industrial

Elegir el sistema de enfriamiento industrial correcto es fundamental para garantizar la eficiencia operativa, el ahorro energético y la vida útil del equipo. Sin embargo, muchas empresas toman decisiones apresuradas o sin la asesoría adecuada, lo que puede generar fallos, costos innecesarios y pérdidas a largo plazo. A continuación, les compartimos 3 errores comunes al elegir sistema de enfriamiento industrial.

Nuestra experiencia nos ha permitido conocer de cerca las necesidades reales de la industria. Muchos de nuestros clientes llegan a nosotros en busca de soluciones que realmente optimicen sus

3 errores al elegir sistema de enfriamiento industrial

- No considerar las necesidades específicas del proceso: Cada industria y aplicación tiene requerimientos únicos. Escoger un sistema genérico, sin evaluar el tipo de equipos, el volumen de calor generado o las condiciones ambientales, puede resultar en un sistema ineficiente o exorbitante, con mayores costos de operación.

- Subestimar el mantenimiento y la calidad del agua: El agua utilizada en el sistema de enfriamiento debe cumplir ciertos estándares de calidad. Ignorar este factor puede generar gran variedad de fallos en el equipo. Además, no considerar el mantenimiento preventivo desde el inicio puede acortar la vida útil del sistema.

- Tomar la decisión basada únicamente en el precio: Elegir el sistema más barato sin evaluar factores clave como durabilidad, eficiencia energética o soporte técnico puede generar problemas serios a mediano y largo plazo. Una mala elección puede traducirse en más consumo eléctrico, interrupciones operativas y altos costos de mantenimiento.

En Sima Latinoamericana somos líderes y guías en soluciones industriales especializadas. Además de sistemas de enfriamiento industrial agilizamos y mejoramos los procesos mediante los mejores equipos tecnológicos, maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, chiller y torres de enfriamiento, máquinas de inyección, máquinas convertidoras para películas de plástico, extrusoras de PVC y HLPE, ECT para la industria del plástico y afines. Clic aquí para más información.

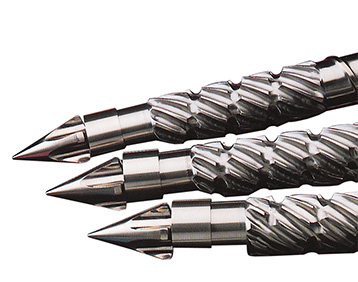

¿Vale la pena invertir en tornillos customizados?

Como especialistas en soluciones industriales nuestra respuesta es definitiva es si. Los tornillos customizados se diseñan específicamente para adaptarse a las condiciones únicas de cada proceso, máquina y tipo de polímero. Esto permite optimizar el rendimiento del sistema, reduciendo tiempos improductivos, minimizando el desperdicio de material y elevando la calidad del producto final.

Tornillos estándar versus customizados:

Si bien un tornillo estándar puede ejecutar funciones generales, un tornillo customizado está diseñado para optimizar cada fase del proceso productivo. Desde el inicio, permite una alimentación constante y controlada del material, asegurando un flujo y sobre todo una plastificación estable.

Durante la etapa de compresión, el tornillo ayuda a que el material se derrita de forma pareja, combinando presión, calor y fricción. Al final del proceso, mezcla bien el plástico fundido para que salga uniforme, con mejor apariencia y mejores características en su resistencia y acabado.

Estrategia industrial:

Invertir en tornillos customizados es una decisión estratégica. Al adaptarse a cada proceso y material, optimizan la producción, mejoran la calidad del producto final y reducen errores. Los beneficios que ofrecen superan con facilidad la inversión inicial, haciendo que realmente valga la pena apostar por soluciones a medida.

En Sima Latinoamericana, diseñamos y asesoramos soluciones a medida para la industria plástica en Costa Rica, América Latina y El Caribe. Nuestro compromiso es brindar herramientas reales a nuestros clientes para aumentar la competitividad.

Un tornillo customizado o a medida no es un lujo, es una herramienta clave para mejorar la producción. Clic aquí para contactarnos y descubrir cómo transformar el proceso con soluciones personalizadas.

Empaq 2025: soluciones innovadoras para la industria del plástico

El pasado 24 y 25 de julio estuvimos presentes en Empaq 2025, en El Salvador. Definitivamente, una feria clave para la industria del plástico, donde reunimos innovación, experiencia y tecnología de punta; todo en soluciones innovadoras para la industria del plástico.

En esta ocasión, estuvimos acompañados por las reconocidas marcas HTCOOLING y FIMIC, aliadas estratégicas que comparten nuestro compromiso con la eficiencia, la calidad y la sostenibilidad. Esta colaboración refuerza nuestro objetivo de impulsar una industria más productiva y sostenible. HTCOOLING presentó soluciones avanzadas en chillers industriales que optimizan el control térmico y reducen el consumo energético. FIMIC, por su parte, ofreció una conferencia especializada sobre el reciclaje de LDPE y HDPE con alto contenido de papel, una problemática compleja que se aborda con tecnología de alto rendimiento, enfocada en la recuperación eficiente de materiales y la economía circular.

Empaq 2025:

En el marco del evento, FIMIC brindó una conferencia enfocada en uno de los principales desafíos del reciclaje industrial: el tratamiento de LDPE y HDPE con alto contenido de papel. Esta condición complica el proceso de peletización y puede impactar negativamente la eficiencia operativa y el aprovechamiento del material. Empaq fue una excelente oportunidad para conocer, desde una perspectiva especializada, cómo enfrentar este problema con soluciones concretas, automatizadas y ya validadas en diversas plantas a nivel internacional.

Soluciones industriales de alto nivel:

Por nuestra parte, presentamos nuestras líneas de chillers industriales, extrusoras tipo Blow Film y máquinas de conversión, diseñadas para optimizar los procesos productivos y elevar la competitividad de su planta. Nuestro equipo estuvo en completa disponibilidad para atender sus consultas, analizar sus procesos y sugerir las soluciones más adecuadas según sus necesidades.

Este encuentro no solo fue un espacio para conocer tecnologías de vanguardia, sino también para crear alianzas estratégicas que impulsen el crecimiento sostenible del sector. Esperamos próximos espacios de enriquecimiento como lo es Empaq, donde es posible conversar, compartir experiencias y proyectar juntos el futuro de su operación industrial. Pensando siempre en mejores equipos tecnológicas, maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, chiller y torres de enfriamiento, máquinas de inyección, máquinas convertidoras para películas de plástico, extrusoras de PVC y HLPE, ECT para la industria del plástico y afines. Clic aquí para más información.

¿Problemas con etiquetas de papel en el reciclaje de LDPE y HDPE?

En el reciclaje de plásticos post-consumo, como el LDPE (polietileno de baja densidad) y el HDPE (polietileno de alta densidad), uno de los principales retos técnicos es la presencia de etiquetas de papel adheridas a los envases. ¿Problemas con etiquetas de papel en el reciclaje de LDPE y HDPE? FIMIC tiene la solución.

Estas etiquetas, frecuentemente fijadas con adhesivos resistentes, generan altos niveles de contaminación en el proceso de extrusión, afectan la calidad del pellet y provocan obstrucciones en los sistemas de filtrado convencionales.

El desafío técnico radica en que, durante la extrusión, las etiquetas de papel se carbonizan, generando puntos negros, obstruyen los filtros estándar, incrementan el consumo de mallas y la necesidad de limpieza frecuente, disminuyen la calidad del producto final, limitando su uso en aplicaciones de alto valor. ¿Cómo solucionarlo?

FIMIC, tecnología avanzada en filtración:

Esta empresa italiana líder en soluciones de filtración para plásticos contaminados ha desarrollado una tecnología automatizada capaz de procesar materiales con altos niveles de impurezas como papel, aluminio, tela o metal. Su sistema permite un filtrado continuo con descarga automática de residuos, eliminando paradas innecesarias y mejorando la eficiencia operativa.

A diferencia de otros equipos en el mercado, FIMIC no utiliza mallas finas, sino un sistema interno de cuchillas que raspa y expulsa contaminantes sólidos sin comprometer la estabilidad del proceso.

Alta tecnología en etiquetas de papel:

Plantas en Europa, México y Centroamérica han logrado aumentar el porcentaje de reciclaje útil, reducir costos operativos y mantenimiento, elevar la calidad del pellet, reduciendo defectos visibles y olor residual.

Los resultados están comprobados y en SIMA Latinoamericana colaboramos estrechamente con FIMIC para evaluar en detalle las condiciones de su línea de reciclaje y desarrollar soluciones personalizadas que optimicen el proceso y permitan convertir residuos complejos en materia prima de alta calidad.

Si tiene problemas con etiquetas de papel en el reciclaje de LDPE y HDPE, desea una solución inmediata y mejorar su producción, contáctenos. Será un gusto guiarle.

Solución completa de enfriamiento

En el entorno industrial actual, el control riguroso de la temperatura es determinante para alcanzar eficiencia operativa y calidad constante. En la industria del plástico, por ejemplo, donde intervienen máquinas de alta temperatura como extrusoras o inyectoras, contar con un sistema de enfriamiento confiable no es una opción, es una necesidad. Es por esa razón que en Sima Latinoamericana le brindamos la solución completa de enfriamiento.

Desarrollamos proyectos integrales de chillers adaptados a cada requerimiento en Costa Rica, otros países de América Latina y El Caribe. Nuestro enfoque va más allá del suministro de equipos: acompañamos a nuestros clientes en todas las etapas, desde el diagnóstico hasta la instalación final.

Chillers para diferentes aplicaciones industriales:

En SIMA Latinoamericana proveemos chillers adaptados a las necesidades específicas de cada industria y cliente. Como es bien sabido, los chillers son esenciales en una amplia gama de procesos industriales, incluyendo el enfriamiento en líneas de extrusión de película soplada, moldeo por inyección y soplado, así como en procesos de termoformado de plásticos y climatización de maquinaria industrial.

Además, nuestra tecnología también se aplica en sectores como la industria farmacéutica, envasado de bebidas, metalurgia, alimentos, cemento, entre muchas otras áreas que requieren soluciones de refrigeración eficientes y confiables.

Nuestras casas proveedoras son líderes a nivel mundial, razón principal por la que ofrecemos equipos con la más alta tecnología que nos permiten garantizar eficiencia energética, durabilidad y precisión térmica en todas las aplicaciones.

Más allá de promover nuestras soluciones en enfriamiento industrial, brindamos la solución completa; proyectos “llave en mano”. Esto quiere decir que les acompañamos en todo el proceso; empezando con el acercamiento inicial para conocer el proceso de la empresa. Posteriormente se realiza un análisis técnico de los requerimientos y recomendamos el chiller que mejor se adecua. Después se realiza el proceso de compra, se importa y se nacionaliza el equipo para poder instalar y dejarlo listo para operar.

Acompañamiento empresarial: Ofrecemos acompañamiento continuo a nuestros clientes, brindando soporte técnico y asesoría siempre que lo necesiten. Ya sea para resolver dudas sobre el funcionamiento del equipo o para optimizar su rendimiento.

En Sima Latinoamericana también contamos con otra gran variedad de soluciones industriales como maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, torres de enfriamiento, máquinas de inyección, máquinas convertidoras para películas de plástico, extrusoras de PVC y HLPE, ECT para la industria del plástico y afines. Clic aquí para más información.

Enfriamiento industrial: industrias y optimización

El enfriamiento industrial es un componente clave en numerosos procesos productivos, ya que permite mantener bajo control la temperatura de maquinaria, moldes, sistemas y ambientes de trabajo. Esto es fundamental para asegurar la calidad del producto final, la seguridad operativa y la eficiencia del proceso. En este artículo detallaremos más información acerca del enfriamiento industrial: industrias y optimización.

Contar con soluciones de enfriamiento industrial de alto rendimiento no solo protege la maquinaria y extiende su vida útil, sino que también permite agilizar la producción, mejorar la eficiencia energética y prevenir fallos imprevistos que puedan generar costos operativos elevados.

Enfriamiento industrial en diferentes sectores productivos:

Este proceso representa diferentes requerimientos según el tipo de producción en el que se utilice, pero es de vital importancia para garantizar procesos exitosos. Estas son las industrias que requieren la mayor calidad de equipos de enfriamiento industrial:

- Industria del plástico e inyección: El enfriamiento es esencial para controlar la temperatura de los moldes, acelerar los ciclos de producción y asegurar acabados de calidad. El beneficio principal es mayor productividad y reducción de defectos.

- Industria alimentaria y de bebidas: Procesos como la conservación, pasteurización y embotellado dependen de temperaturas controladas para garantizar inocuidad y frescura. El usuario experimentará calidad constante y cumplimiento de normas sanitarias.

- Industria farmacéutica: Desde la fabricación hasta el almacenamiento, muchos productos requieren ambientes térmicamente estables para conservar su efectividad. Definitivamente aquí se destaca principalmente la precisión en procesos y seguridad del producto.

- Sector automotriz: Sistemas de pintura, pruebas de motor y producción de componentes requieren enfriamiento para operar de forma eficiente y segura. El beneficio principal es la prevención de fallos y prolongación de la vida útil de equipos.

- Industria textil y papelera: Procesos como el teñido, corte y secado generan calor que debe ser regulado para evitar daños y mantener la calidad del producto. En esta industria se asegura la continuidad operativa y menor desgaste de maquinaria.

- Centros de datos y sector tecnológico: Equipos como servidores y maquinaria CNC deben operar en condiciones térmicas estables para evitar sobrecalentamientos. El enfriamiento optimizado asegurará la protección de activos críticos y eficiencia energética.

Si busca optimizar sus procesos productivos con el enfriamiento industrial adecuado para su requerimiento, en Sima Latinoamericana somos su mejor opción. Clic aquí para más información.