Chiller para la industria del plástico

¿Para qué sirven los chiller?, ¿requiero de un chiller?, ¿qué tipo de chiller necesito?, ¿dónde adquiero un chiller? Si estas son preguntas que rondan en su cabeza últimamente, este artículo está destinado para usted. Como especialistas en distintos procesos industriales le contamos la importancia de los chillers para la industria del plástico y la industria en general.

Si usted como lector se desarrolla en el ámbito de la industria del plástico, farmacéutica, laboratorio, hospitalario, alimentario, HVAC, metalúrgico, ext., tiene interés o no tiene ningún conocimiento acerca de este tipo de equipos, le hablamos acerca de la importancia de una buena escogencia de chiller según su requerimiento. Es imprescindible una buena asesoría con profesionales que le puedan guiar para optimizar sus procesos.

Chillers y su protagonismo:

Su función principal es enfriar aire o agua según el uso que se requiera. Son utilizados en distintas industrias, incluida la plástica donde tiene un gran protagonismo en diferentes aplicaciones.

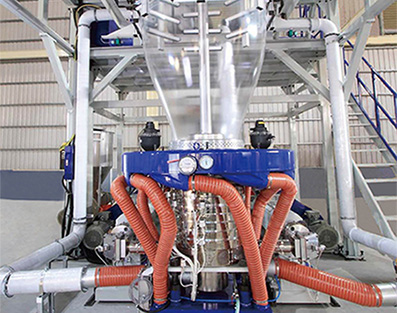

Los muy conocidos Chiller requieren aplicar su enfriamiento para hacer posibles aplicaciones tales como extrusión de película de soplada, moldeo por soplado e inyección, termoformado, enfriamiento de aire para manejadoras, o procesos industriales entre otras.

Solución industrial:

Definitivamente lo son y ante amplia variedad en el mercado es importante asesorarse para conocer la mejor opción según cada caso en específico. En Sima Latinoamericana trabajamos con casas proveedoras de alta calidad, conocimiento novedoso y competitivas a nivel mundial, por lo que tenemos la solución ideal para usted.

En un mercado altamente competitivo se requiere reducir costos y mejorar la producción para dictar la diferencia, esto es posible si se cuenta con el equipo requerido en capacidad, tecnología y eficiencia.

¿En búsqueda de Chiller? En Costa Rica, América Latina y El Caribe tenemos chiller para procesos de la industria del plástico con calidad que respalda su producción e incluso le llevará a optimizarla.

Además, contamos con maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, máquinas de inyección, extrusoras de PVC, HLPE, ECT para la industria del plástico y afines.

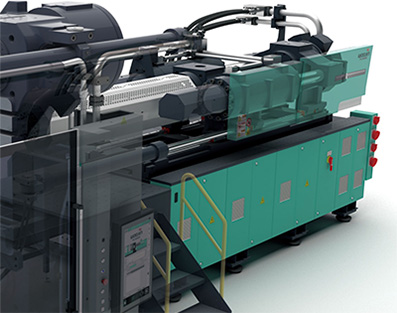

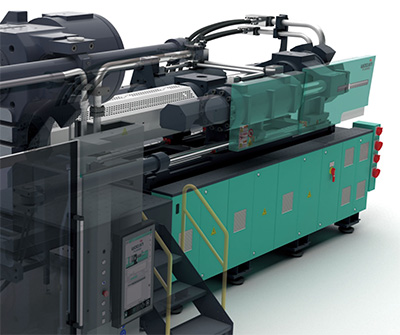

Máquinas de inyección, ¿para qué sirven?

La industria del plástico y afines es una gran alianza para otras industrias que requieren el formado de partes de la más alta tecnología existente. En esta ocasión nos centraremos en una importante solución industrial; máquinas de inyección, ¿para qué sirven?

Woojin Plaimm es una de las casas productoras con la tecnología de punta y más destacadas a nivel mundial en la producción de máquinas de inyección desde 1994. Con manufactura en Corea y Austria destacan en los cinco continentes por sus diferentes series que optimizan los procesos.

Máquinas de inyección:

Con las máquinas de inyección de Woojin Plaimm es posible realizar dispositivos médicos, figuras de PVC (codos, tapones, ect.), electrónica, tapas, preformas de PET, entre otros.

Woojin Plaimm ofrece diferentes funciones para sus máquinas de inyección según la serie, adaptándose así al requerimiento de cada cliente, adaptables incluso a diferentes industrias tales como la médica, electrónica, empaque, entre otras.

Algunas de sus funciones:

Esta casa productora de máquinas de inyección cuenta con cuatro diferentes series, ¿para qué sirven?:

- DL A-5: Máquina servo hidráulica de dos rodillos (de 4500 a 43000 kN de fuerza de sujeción). Presenta un diseño compacto y alta eficiencia energética, torneado automático de la unidad de inyección hasta IH11900 y opcionalmente también en diseño híbrido.

- TH A-5: Máquina de palanca hidráulica horizontal (1300 bis 4800 kN Fuerza de sujeción). Este cuenta con una unidad de inyección IH170 hasta IH2900, diseño compacto y de alta eficiencia energética. Además, su sistema hidráulico de servodrive.

- TE A-5: Máquina de palanca totalmente eléctrica horizontal (1100 bis 8500 kN Fuerza de sujeción). Esta serie es de diseño compacto y de alta eficiencia energética, unidad de inyección de IE260 hasta IE8000 y presión hidráulica de la boquilla

- VHA – RS: Esta máquina de moldeo por inyección vertical totalmente hidráulica con una fuerza de sujeción de 500 a 2000 kN viene en un diseño moderno de mesa giratoria. Además, cuenta con una unidad de inyección giratoria, baja demanda de espacio y altura de trabajo ergonómica. Este equipo presenta un servomotor de bajo consumo con alta precisión.

Las máquinas de inyección Woojin Plaimm son tecnología europea garantizada para diferentes industrias, disponibles en Costa Rica y América Latina con Sima Latinoamericana, de la mano de otras soluciones para procesos industriales de impresión además de las mejores soluciones tecnológicas, maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, chiller, extrusoras de PVC, HLPE, ECT para la industria del plástico y afines.

Si se encuentra interesado en máquinas de inyección u otro producto contáctenos haciendo clic aquí. Será un gusto asesorarle.

¡Nos vemos en Plastimagen 2023!

Este año México nos recibirá nuevamente en la exposición de la industria del plástico más completa en toda América Latina. Sima Latinoamericana se reunirá aquí junto a los más importantes proveedores de esta área a nivel mundial. ¡Nos vemos en Plastimagen 2023!

Esta feria ha sido espacio de grandes oportunidades para empresas de toda América Latina y El Caribe, por esa razón nos ponemos a sus órdenes como representantes de variedad de casas proveedoras de la industria.

Más acerca de Plastimagen:

La industria del plástico y afines podrán disfrutar de este acercamiento con más de 1,600 marcas provenientes de 27 países diferentes donde la tendencia y tecnología de maquinaria, materias primas, transformación de plásticos, entre otros serán los protagonistas.

Ciudad de México recibirá a más de 28,000 visitantes del 07 al 10 de noviembre 2023. Esta es una gran oportunidad para todos los empresarios que se desarrollen en esta industria.

Sima Latinoamericana presente:

La optimización de sus procesos industriales es nuestro principal objetivo y como especialistas en este tema estaremos presentes en este importante convivio con las más importantes casas proveedoras a nivel mundial.

Nuestras representaciones para América Latina y El Caribe comprenden materias primas, tornillos, barriles, recuperación de solventes, dosificadores gravimétricos, chiller, inyectoras, extrusoras de película, gofradoras, carros porta bobina, tratadores corona, impresoras flexo, extrusoras de PVC, HDPE, LDPE ECT

Nuestra trayectoria nos ha llevado a tener más de 29 años en el mercado, brindando soluciones de la mano de asesoría de compra, soporte técnico y distribución de repuestos. Nuestro acompañamiento es prioridad para garantizar los mejores resultados según sus requerimientos.

Estamos a tan solo 53 días para que Plastimagen 2023 abra sus puertas con alta tecnología, tendencia, innovación y los más altos estándares de producción para estar a la vanguardia en la industria del plástico y afines.

Si desea concretar una reunión con los representantes de Sima Latinoamericana durante este evento ingrese aquí para contactarnos. Y recuerde, ¡nos vemos en Plastimagen 2023!

Enfriamiento industrial de alta eficiencia

A lo largo de los años Eurochiller se ha encargado de establecer altos estándares en la calidad del funcionamiento de sus soluciones industriales. Dentro de sus equipos de enfriamiento encontramos una serie de beneficios que resaltan sobre otras marcas, tal es el caso del ADCOOLER 60 – 1200KW y su enfriamiento industrial de alta eficiencia.

Como especialistas en procesos industriales aseguramos que este equipo permite optimizar parte de su producción. Este es un enfriador adiabático específicamente de circuito cerrado trabaja con el bulbo seco y bulbo húmedo del ambiente. Una de sus mayores particularidades dignas de destacar, es que brinda un rendimiento de refrigeración de un sistema adiabático con los beneficios de un enfriador seco.

Enfriamiento industrial con beneficios:

ADCOOLER permite eliminar problemas de salud y seguridad que se presentan con frecuencia en este tipo de equipos. De manera complementaria hay un cambio en los números presentados normalmente por la planta, como lo son la disminución de consumo de agua, químicos, purgas, etc.

Eurochiller y su alta tecnología permiten que con este sistema para enfriamiento industrial logre temperaturas de incluso 25°C. Su diseño inteligente le permite cambiar automáticamente entre el funcionamiento de la bombilla seca y húmeda de acuerdo con la temperatura ambiente y la humedad.

Alta eficiencia en enfriamiento:

Entre tantas opciones existentes en el mercado definitivamente lo que se necesita es un equipo de alta eficiencia y calidad garantizada. ADCOOLER 60 – 1200kW reúne todas estas características que permiten utilizar la menor cantidad de recursos con mejores resultados:

- Capacidades de refrigeración de 60 a 1200 kW.

- Intercambio de calor eficiente en condiciones de bulbo seco y húmedo (intercambio aire/agua ΔT 5°C)

- Disminución significativa de piedra caliza.

- Tratamiento químico del agua minimizado.

- Menores costes de mantenimiento.

- Excelente rendimiento incluso en temperaturas superiores a 40°C.

- La versión de auto drenaje funciona sin glicol.

- Bajos niveles de ruido.

- Concepto modular para aumentar la capacidad de refrigeración.

- No se consume agua en el proceso.

- No genera contaminación de aire.

En Costa Rica, demás países de Latinoamérica y El Caribe es posible asesorarse y adquirir el ADCOOLER en enfriamiento industrial con Sima Latinoamericana. Nuestro personal especializado en áreas de la ingeniería le asesorarán para su caso específico.

Nuestra empresa en su compromiso por ayudar en la optimización de procesos industriales también cuenta con maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, máquinas de inyección, máquinas de soplado de envases, chiller, extrusoras de PVC, HLPE, ECT para la industria del plástico y afines.

Click aquí para ponernos en contacto.

Refrigeración industrial con ahorro económico

Eurochiller, una de nuestras casas proveedoras lanzará en septiembre de 2023 dos nuevas soluciones para la gestión térmica de procesos de transformación de plásticos, energéticamente eficientes. La competitividad, flexibilidad e innovación son sus grandes aliados que le permiten apostar a dos novedosos equipos de refrigeración industrial con ahorro económico.

Especialistas en refrigeración industrial:

Con más de 30 años de experiencia y trayectoria en el mercado de la industria del plástico, Eurochiller continúa a la vanguardia para ofrecer las mejores soluciones en refrigeración industrial en especial para la transformación de materiales plásticos.

En esta ocasión se lanzarán dos novedades que apuestan a una alta eficiencia de refrigeración con ahorro económico garantizado en comparación a otros equipos. El primero es el enfriador EVVS, este fue diseñado para el uso de refrigerantes con bajo impacto ambiental y cumpliendo con las regulaciones de Ecodiseño. El segundo corresponde a la actualización y renovación de una de las soluciones mayor vendidas ahora bajo el nombre AX-PRO.

Como especialistas en la optimización de procesos industriales, en Sima Latinoamericana estaremos contando las novedades de Eurochiller para ofrecer próximamente estos nuevos equipos para sus requerimientos industriales.

Ahorro en refrigeración industrial:

Configuraciones como Cooling, Free-cooling integrado y Adiabático o Hybrid también estarán disponibles. Esto debido a que permitirán una alta eficiencia energética que permitirá por ende un ahorro en el pago de electricidad mensual.

Eurochiller trabaja actualmente y presentará soluciones aún más convincentes en ahorro energético y económico. Esta casa proveedora habla de soluciones «verdes e inteligentes».

Sima Latinoamericana se une a la importancia de actualizar los procesos industriales y sus equipos para generar menos impacto energético y complementariamente reducir el gasto económico.

Para nosotros es un honor ser representantes de Eurochiller en Costa Rica, Centroamérica y El Caribe. Recuerde que además contamos con maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, chiller, extrusoras de PVC, HLPE, ECT para la industria del plástico y afines. Clic aquí para más información.

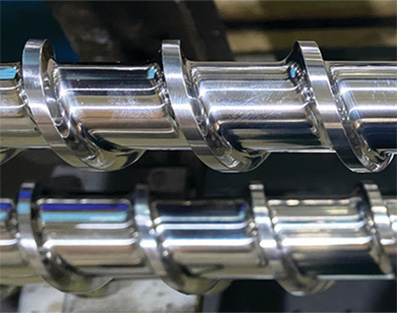

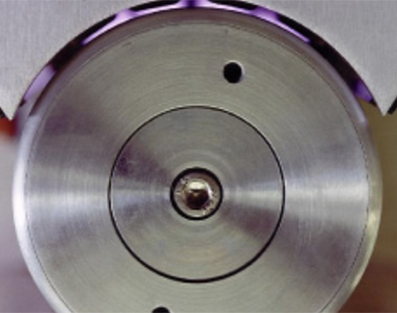

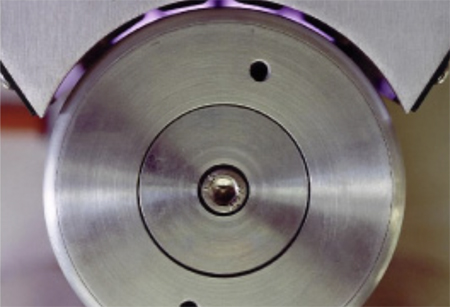

Asesoría en tornillos para la industria del plástico

Reiteradamente hemos hablado acerca de la importancia de utilizar tornillos especializados para los diferentes procesos requeridos en esta industria. Conocemos sus diferencias, su importancia, sus diferentes usos y demás características para optimizar según el requerimiento. Sima Latinoamericana, con el conocimiento y la experiencia se pone a su disposición para brindarle de manera gratuita asesoría en tornillos para la industria del plástico.

Como especialistas en la optimización de procesos industriales, trabajamos diariamente con la misión de contar con las mejores soluciones y maquinaria. Además de esto somos el enlace entre la casa productora y el cliente, por lo que velamos por ser una figura de credibilidad, confianza y seguridad.

Asesoría en tornillos especializados:

Estos componentes merecen la mayor importancia y atención, puesto que son indispensables para evitar el incremento de temperatura a la masa, dispersión de calor, desgaste prematuro, mala calidad de masa fundida, entre otros. Para muchos serán piezas insignificantes, pero Sima Latinoamericana de la mano de Xaloy se encarga de demostrarles que no es así.

Como ya es conocido, los tornillos especializados son de barrera y mezcladores, cada uno para un uso diferente debido a la composición con la que cuentan. En el mercado existen tornillos de doble propósito a menor costo, pero estos no se recomiendan para nada porque entorpecen la productividad del proceso.

Son muchos los detalles que hay que tomar en cuenta para una extrusión y/o composición. Es por esa razón que el personal de Sima Latinoamericana está a su disposición para asesorarle en el tema y según los requerimientos de cada empresa. Esto es de manera gratuita y le aclara las dudas respecto al tema.

Asesoría en demás procesos industriales:

Es importante mencionar que también les guiamos en temas de materias primas, equipos de recuperación de solventes, dosificadores gravimétricos, chiller y extrusoras de película. Además de gofradoras, carros portabobina, tratadores corona, impresoras flexo, extrusoras de PVC, HDPE, LDPE ECT.

En alianza con Xaloy, la última tecnología, el conocimiento y la experiencia de esta empresa Estadounidense junto a la nuestra nos han llevado a generar grandes beneficios en los procesos industriales de muchos clientes. Será un gusto brindarle su asesoría en tornillos para la industria del plástico. Clic aquí para conversar con nosotros.

Soluciones tecnológicas y maquinaria para la industria del plástico y afines

Las exigencias del mercado y el cambio acelerado en tecnología son dos de nuestras motivaciones para ser la empresa de confianza de nuestros actuales y futuros clientes. Hace más de 25 años que contamos con la representación de casas proveedoras líderes a nivel mundial para traer a Costa Rica, América Latina y El Caribe las últimas soluciones tecnológicas y maquinaria para la industria del plástico y afines.

Sima Latinoamericana además de la variedad de maquinaria y componentes que ofrece, cuenta con asesoría de compra, soporte técnico y distribución de repuestos. Servicios que complementan la relación con el cliente y que les asegura calidad, guía y respaldo.

Maquinaria para la industria del plástico:

Contamos con soluciones tecnológicas para procesos de enfriamiento y calentamiento, película, tuberías y perfiles, reciclado, termoformado, impresión, tintas, periféricos, conversión de sacos, impresión de banda angosta e inyección.

Contamos con soluciones tecnológicas para procesos de enfriamiento y calentamiento, película, tuberías y perfiles, reciclado, termoformado, impresión, tintas, periféricos, conversión de sacos, impresión de banda angosta e inyección.

Nuestros asesores de ventas cuentan con el conocimiento y la experiencia para recomendarle lo que cada empresa o fábrica en específico requiere según cada caso en específico. Una vez conociendo el panorama podrá recomendarle la ruta de acción y maquinaria entre otras recomendaciones según la casa proveedora con la que se vaya a trabajar.

Marcas representadas:

Con Sima Latinoamericana es posible adquirir productos de las siguientes fábricas: Nordson, Xaloy, Labelmen, Botheven, Set, Doteco, Eurochiller, Tecnova, T2, Bieffebi, Bausano, Svecom P.E, Dietze & Schell, Gunter, Giave, Nexitec y Woojim Plaimm.

De la mano de estos líderes mundiales contamos con amplia oferta en materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, chiller, extrusoras de película, gofradoras, carros portabobina, tratadores corona, impresoras flexo, extrusoras de PVC, HDPE, LDPE ECT.

Somos especialistas en la optimización de procesos industriales, con las mejores soluciones y maquinaria para la industria del plástico y afines. La última tecnología y tendencias del mercado son posibles ahora en Costa Rica, Latinoamérica y El Caribe de la mano de nuestro trabajo con cada una de estas casas proveedoras.

Para nosotros será un gusto asesorarle según su requerimiento y colaborar en la optimización de sus procesos. Click aquí para contactar a nuestros asesores.

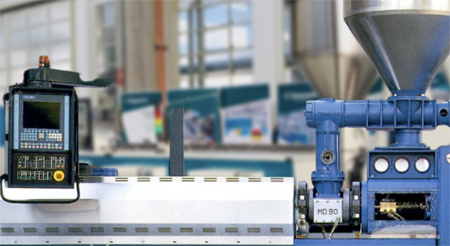

Bausano actualiza su extrusora de la mano de grandes beneficios

Esta empresa italiana inició sus labores en la industria del plástico desde el año 1946. Sus diseños y producción se caracterizan por la calidad de soluciones incluso personalizadas para cada empresa. Actualmente cuenta con Retrofit, una opción de renovar extrusoras con la última tecnología. Bausano actualiza su extrusora de la mano de grandes beneficios.

Bausano garantiza la máxima calidad, así también como la solidez y fiabilidad que los clientes requieren. Esta empresa familiar con gran trayectoria son un gran aliado para todos los que se desarrollan en la industria del plástico y afines.

Importancia de actualizar su extrusora:

La actualización de los equipos siempre generará una serie de beneficios para la producción, la empresa y para el sector financiero. En primer lugar, permitirá reducir el tiempo de reacción del sistema de control y aumentar la capacidad de almacenamiento de los datos para cada proceso requerido. Además de mejorar el rendimiento de los sistemas de medición.

En segundo lugar, permite una preparación del sistema para conexiones de la mano de las importantes ventajas disponibles en la industria 4.0. Como tercer punto y con igual importancia que los anteriores, es posible reducir los gastos correspondientes a mantenimiento, así también como los tiempos de inactividad del equipo.

Beneficios de Retrofit:

Bausano reconoce el trabajo de todos los equipos adquiridos desde 2000 y 2005, ya que cuentan con hasta 20 años de trabajo. Retrofit es la solución para actualizar su extrusora de la mano de grandes beneficios.

Ahora es posible obtener años  adicionales de servicio Bausano de manera confiable de su extrusora. Con esta opción se restaura la seguridad de la máquina, aumentando su productividad y ciclo de vida. Una vez actualizado el sistema, la producción da paso a funcionar eficientemente. Es decir, el proceso de modernización se pagará solo. En Sima Latinoamericana le guiamos en este proceso como especialistas en la optimización de procesos industriales y las mejores soluciones tecnológicas.

adicionales de servicio Bausano de manera confiable de su extrusora. Con esta opción se restaura la seguridad de la máquina, aumentando su productividad y ciclo de vida. Una vez actualizado el sistema, la producción da paso a funcionar eficientemente. Es decir, el proceso de modernización se pagará solo. En Sima Latinoamericana le guiamos en este proceso como especialistas en la optimización de procesos industriales y las mejores soluciones tecnológicas.

Bausano actualiza su extrusora de la mano de grandes beneficios, aproveche esta oportunidad de modernizar su equipo de la mano de la experiencia, calidad, solidez y fiabilidad de esta empresa italiana.

Encuentre también en Sima Latinoamericana tornillos y barriles, maquinaria, materias primas, equipos de recuperación de solventes, dosificadores gravimétricos, chiller, extrusoras de PVC y HLPE, ECT para la industria del plástico y afines. Clic aquí para más información.

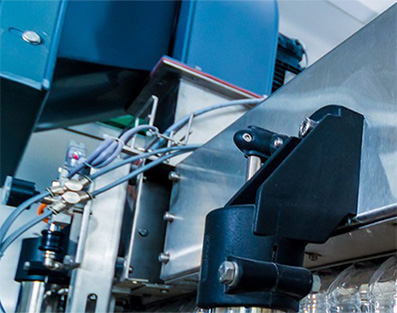

Doctor Blades en Costa Rica para procesos industriales

PrimeBlade produce esta herramienta, una cuchilla de corte encargada de eliminar el exceso de tinta de las partes lisas no grabadas del rollo anilox y las áreas de tierra de las paredes celulares en procesos de impresión. Reconocidos a nivel mundial por garantizar eficacia y calidad en los productos utilizados. Ahora Sima Latinoamericana, como especialistas en la optimización de procesos industriales, en colaboración directa con PrimeBlade hace posible adquirir Doctor Blades en Costa Rica.

Importancia de Doctor Blades para procesos industriales de impresión:

Estas se utilizan en el momento más delicado del proceso que permiten  estandarizar el producto sobre otros, es por eso que invertir en esta solución de PrimeBlade es de gran importancia para garantizar el mejor resultado para el cliente.

estandarizar el producto sobre otros, es por eso que invertir en esta solución de PrimeBlade es de gran importancia para garantizar el mejor resultado para el cliente.

Esta empresa sueca asegura altos tiempos de actividad, menos residuos y aptitud del producto a los equipos de producción. El conjunto de esto promueve una rentabilidad para una óptima selección de productos.

Estos Doctor Blades son aptos para ser utilizados en aplicaciones de flexo, huecograbado, offset y recubrimiento. PrimeBlade como productor y proveedor global asegura que este producto se ajusta a las exigencias y requerimientos actuales que involucran mayor variedad de colores y detalles más delicados, estrictos y finos.

Más acerca de PrimeBlade:

Dentro de sus prioridades se encuentra ser líderes en innovación, tendencia y estar a un nivel superior, lo que les permite destacar sobre otros posibles proveedores del mundo. Su constante actualización les ha llevado a definir los mejores métodos para lidiar problemas técnicos, encontrar la solución ideal para metodologías de impresión y desarrollar productos acoplados para nuevos y variados desafíos.

PrimeBlade tiene a disposición ahora sus Doctor Blades en Costa Rica con Sima Latinoamericana. De la mano de personal altamente capacitado para guiar acerca de esta solución para procesos industriales de impresión, también se cuenta con las mejores soluciones tecnológicas, maquinaria, materias primas, tornillos y barriles, equipos de recuperación de solventes, dosificadores gravimétricos, chiller, extrusoras de PVC, HLPE, ECT para la industria del plástico y afines en Costa Rica.

Si se encuentra interesado en este u otro producto contáctenos haciendo clic aquí. ¡Será un gusto atenderle!

Tratadores Corona para extrusión, ¿qué són y para qué sirven?

Calidad, fiabilidad, rendimiento, valor y excelencia, con esas cinco palabras describe la empresa Corona Supplies Ltd su labor y sus productos. Con más de 30 años de experiencia y exportaciones a más de 70 países, se han posicionado con la mayor calidad. Hoy hablaremos de tratadores Corona para extrusión, ¿qué son y para qué sirven?

En Sima Latinoamericana como especialistas en la optimización de procesos industriales recomendamos Corona Supplies, la única empresa en Inglaterra encargada de la producción de tratadoras Corona. Además, los diseños utilizados son originales de Sherman Treaters. Enfocados en la industria de plástico y empaques, se caracterizan por trabajar personalizadamente para los requerimientos del cliente y no utilizar productos generalizados.

Tratadores Corona para extrusión:

Estas presentan una serie de beneficios en este proceso. Su principal objetivo es promover la adhesión en la película de soplada, sin embargo, Corona Supplies lleva esto a un mayor nivel.

Estos dispositivos son de aluminio y acero inoxidable lo que permite una  mayor resistencia al efecto corrosivo causado por el ozono. De la mano de esto se asegura una más alta duración y mayor calidad.

mayor resistencia al efecto corrosivo causado por el ozono. De la mano de esto se asegura una más alta duración y mayor calidad.

Su rodillo da paso a la entrada o salida del tratador, permitiendo así un mejor hilado del material. De manera complementaria, se garantiza una uniformidad en los procesos y cambio de ancho de tratamientos.

Tratadoras Corona y procesos industriales:

Apegándose a los requerimientos específicos de cada cliente, se ajusta el dispositivo para garantizar un mejor rendimiento. Corona Supplies cuenta con tratadoras para extrusión blown y cast. Pero ¿cuál es la diferencia?

Para la extrusión Blown se presentan velocidades de hasta 200m/min, donde se tratan dos lados exteriores. Su composición es de aluminio, acero inoxidable o titanio. Para la extrusión Cast se cuenta con velocidades de hasta 500 m/min y hay varios diseños disponibles según el requerimiento.

Nuestros asesores estarán anuentes a guiarle el proceso informativo acerca de tratadores Corona para extrusión, su compañía Corona Supplies, entre otros.